© Steve Mann - Fotolia

Triebwerktechnik: Die Flugzeug-Flüsterer

Mikrophone im Luftstrahl: Berliner Ingenieure wollen Triebwerke effizienter und leiser machen. Wenn es funktioniert, wäre das eine Erfindung, die Diskussionen um den Ausbau von Flughäfen verändern könnte.

Stand:

Wenn zwei Luftmoleküle aufeinanderstoßen, hört man erst einmal gar nichts. Geschieht das aber milliardenfach und mit hohem Tempo, wird es selbst von dem vergleichsweise unempfindlichen Ohr des Menschen wahrgenommen. Besonders intensiv sind die Molekülkollisionen in Triebwerken von Flugzeugen und ihrem Abgasstrahl. Es entsteht Fluglärm.

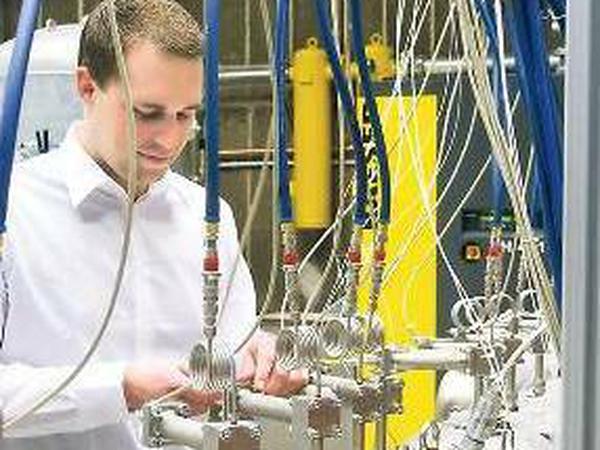

Um die Triebwerke leiser zu machen, müssen die Ingenieure den Luftstrom in den Aggregaten genau analysieren. Das ist allerdings ziemlich schwierig, denn die Turbinen sind so kompakt gebaut, dass es fast unmöglich ist, Messgeräte an den interessanten Teilen zu montieren. Deshalb nutzen die Wissenschaftler oft Strömungskanäle, durch die Luft teilweise mit Überschallgeschwindigkeit jagt. „Diese Luft ist relativ kühl und kann ganz andere Eigenschaften haben als die heiße Luft in der Brennkammer einer Turbine“, sagt Tobias Schliwka. Der Ingenieur arbeitet an der Technischen Universität Berlin (TU) und hat einen Prüfstand mit aufgebaut, der das Problem löst.

HAT, Heiß-Akustik-Teststand, heißt die Metallschlange, die sich durch die Versuchshalle in Berlin-Charlottenburg windet. „Die Luft kommt aus dem Kompressor und wird hier an einer Heizwendel erhitzt wie in einem Föhn“, sagt Schliwka und deutet auf einen Kasten, der ebenso glänzt wie die silbrige Isolierung, die die Rohrleitung umschließt. Alles ist neu, zwei Millionen Euro haben die TU und das Deutsche Zentrum für Luft- und Raumfahrt (DLR), die hier gemeinsam forschen, investiert.

550 Grad Celsius und bis zu zehn bar Druck hat die Luft, wenn sie die Messkammer erreicht. „Hier drin können wir verfolgen, wie sich verschiedene Bauteile von Triebwerken in der Luftströmung verhalten“, erläutert der Ingenieur. Hinten an der Wand mündet das Edelstahlrohr im Abgasschacht, wo die heiße Luft noch etwas gebremst wird, bevor sie wieder freigelassen wird.

Der HAT sei weltweit einmalig, sagen die Konstrukteure. Für einen Laien sieht der Teststand trotzdem ziemlich unspannend aus, zumindest im Vergleich zu der Jagdflugzeugturbine, die nebenan aufgebaut ist. „Wir machen hier Grundlagenforschung, bis zur konkreten Anwendung in einer Turbine kommen noch einige Schritte hinzu“, sagt Schliwka. Er befasst sich unter anderem mit der Kühlung von Triebwerksschaufeln. In der Brennkammer kann es bis zu 2000 Grad heiß werden, das hält kein Material lange aus. Deshalb sind die Schaufeln aus Keramik meist hohl und haben kleine Löcher. Durch diese strömt ständig kühle Luft und bildet einen dünnen Schutzfilm gegen die Hitze. „Je besser wir Strömungsphänomene kennen, umso besser gelingt uns die Kühlung“, erläutert der Ingenieur.

Den Triebwerksakustikern vom DLR hingegen geht es eher darum, die Aggregate leiser zu machen. Ein Kampf an vielen Fronten. „Jedes Triebwerk hat zahlreiche Schallquellen“, sagt Friedrich Bake. „Überall, wo sich etwas bewegt, zum Beispiel an rotierenden Turbinen- und Verdichterschaufeln, kommt es zu minimalen Druckänderungen, die sich in der Luft fortsetzen und als Lärm wahrgenommen werden.“ Selbst hinter dem Triebwerk entsteht ordentlich Krach: Das Abgas ist viel schneller als die umgebende Luft. An der Grenze des Strahls gelangen schnelle Luftmoleküle in die ruhige Umgebung oder es werden langsame von außen in den Strahl gerissen. Die Folge sind viele kleine Druckschwankungen, also Lärm. Der Effekt ist umso stärker, je heißer der Abgasstrahl ist.

„Schallwellen kann man nur dämpfen, indem sie mittels Reibung in Wärme umgewandelt werden“, sagt der DLR-Wissenschaftler Bake. „An einer Flugzeugturbine geschieht das vor allem mit Luft.“ Das lasse sich gut an den modernen Mantelstromtriebwerken erkennen, die nicht selten größer als ein Mensch sind. Sie nutzen nur rund ein Zehntel der angesaugten Luft für die Verbrennung, der Rest strömt wie ein ringförmiger Mantel – daher der Name – um Brennkammer und Turbine herum. Durch die anschließende Vermischung wird die Geschwindigkeit des Abgasstrahls verringert, ebenso dessen Temperatur.

Diese Art der Lärmminderung sei weitgehend ausgereizt, sagt Bake. „Um Treibstoff zu sparen und die Umwelt zu schonen, wird zunehmend auf magere Verbrennung gesetzt.“ Das heißt: wenig Kerosin und viel Luft in die Brennkammer – Luft, die dann zur Schalldämpfung, aber auch zur Kühlung der Schaufelblätter fehlt. „Triebwerksbau ist die ständige Suche nach dem besten Kompromiss“, macht der Ingenieur deutlich.

Eine weitere Option zum Schallschutz sind „Liner“. So bezeichnen die Konstrukteure Bleche mit kleinen Öffnungen bis hin zu Metallgaze, die am Triebwerk eingebaut werden. Manche in der Brennkammer selbst, manche vorn, direkt am Lufteinlass. „An diesen feinen Strukturen wird der Schall gebrochen und somit dessen Intensität verringert“, erläutert Karsten Knobloch, der ebenfalls beim DLR zur Triebwerksakustik forscht. Doch wie muss ein Liner aufgebaut sein, damit er besonders gut dämpft? Und ist er dann noch stabil genug, um den höllischen Bedingungen in der Brennkammer standzuhalten? Das wollen die Wissenschaftler am HAT herausfinden.

Für ihre Versuche befestigen sie kleine Materialproben in der Messkammer und verschließen diese. Dann wird die Testanlage gestartet, von einem verbunkerten Leitstand aus. Denn zum einen wird es ziemlich laut dabei, zum anderen sollen die Forscher geschützt sein, falls an einem der vielen Teststände in der Halle mal etwas zu Bruch geht und womöglich durch die Gegend fliegt.

„Die eigentliche Messung am HAT übernimmt der Computer“, erzählt Knobloch. „Über spezielle Lautsprecher werden festgelegte Folgen von Tönen zwischen 160 und 2800 Hertz in den Luftstrom hinein abgespielt.“ Hitzebeständige Mikrofone zeichnen auf, wie die einzelnen Töne vom Liner verändert werden, ob sie schwächer – oder vielleicht sogar stärker werden. Das kann verheerende Folgen haben. „Im schlimmsten Fall können Schallschwingungen so mit der Brennkammer zusammenwirken, dass diese zerstört wird.“

© Ulrich Dahl/Technische Universit

Mit Hilfe solcher verhältnismäßig einfachen Tests sowie Modellierungen am Computer wollen die Wissenschaftler ihre Liner verbessern. Am Ende soll es dann praxisnahe Versuche in realen Triebwerken geben. Knobloch ist sich sicher, dass er und seine Kollegen das Fliegen noch etwas leiser machen können. Völlig ohne Geräusche wird es aber niemals gehen.

- showPaywall:

- false

- isSubscriber:

- false

- isPaid: